Met real-time metingen productverlies terugdringen

Duurzame push-out processen voor zuivelbedrijven

Terwijl zuivelbedrijven zich haasten om hun duurzaamheidsdoelen te halen aan de vooravond van het eerste rapportagejaar voor de CSRD-richtlijn, worden de aanzienlijke verliezen in push-out processen door veel bedrijven gezien als laaghangend fruit.

Nood aan duurzaamheid

Vanaf 2025 moeten beursgenoteerde bedrijven in de EU die meer dan 500 werknemers hebben duurzaamheidsinformatie rapporteren volgens de nieuwe verplichte European Sustainability Reporting Standards (ESRS). Deze verplichting zal de komende jaren worden uitgebreid naar andere bedrijfscategorieën.

Productverlies is een groot probleem bij veel zuivelbedrijven en kan een grote impact hebben op de CO2-voetafdruk. Er gaan vaak honderden liters product verloren in de afvoer als er water in vloeibaar product komt tijdens het met water 'uitduwen' van het product uit de leiding ('push-out') om plaats te maken voor een ander product. Vaak wordt maar liefst 1% van de zuivelproductie verspild tijdens het spoelen tussen productbatches. Voor een gemiddelde zuivelfabriek die jaarlijks 250.000 ton rauwe melk verwerkt, betekent dit een verlies van 2.500 ton rauwe melk en onnodige CO2-uitstoot stroomopwaarts in de toeleveringsketen.

Meten is weten

Door onnauwkeurige meettechnologieën kunnen operatoren dit probleem vaak niet doeltreffend aanpakken, omdat het moeilijk kan zijn om het product dat door de leiding stroomt correct te identificeren. Met de juiste meettechnologie kan het einde van een batch en het begin van de volgende nauwkeurig worden bepaald. Als dat niet gebeurt, stapelen de kleine verliezen zich op bij elk push-out punt, waarvan er honderden kunnen zijn, zodat er tegen het einde van het proces aanzienlijk veel verlies is opgetreden.

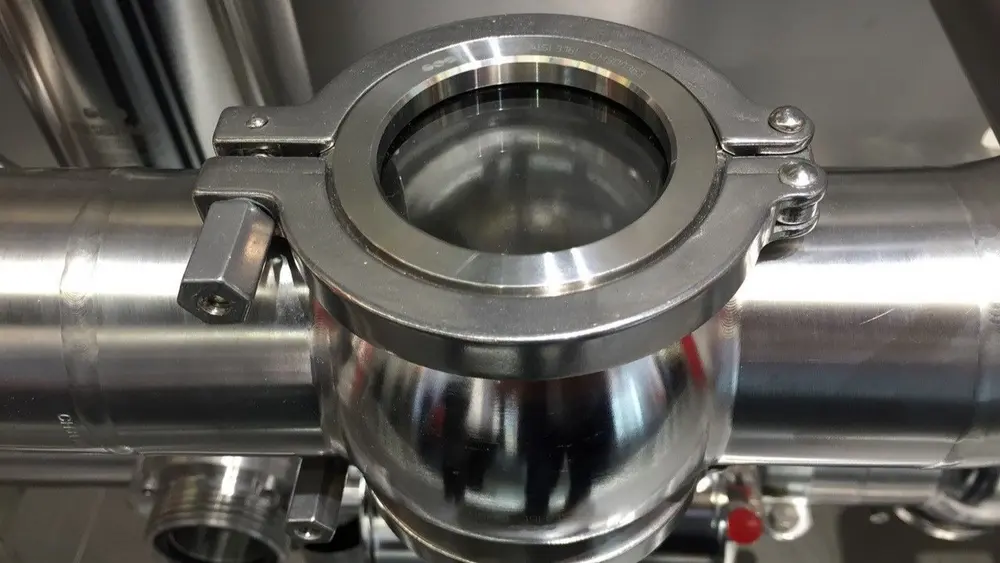

De inhoud van leidingen wordt meestal gemeten met een van deze drie technologieën: een debietmeter, een troebelheidssensor of een geleidbaarheidssensor. Debietmeters schatten de aankomst van het product bij het push-out-punt in op basis van het debiet van het systeem; troebelheidssensoren monitoren de interactie tussen een lichtstraal en de vloeistof; en geleidbaarheidssensoren meten de elektrische geleidbaarheid van de vloeistof.

Diëlektriciteit van vloeistoffen

Een vierde methode is gebaseerd op het monitoren van de diëlektriciteit van de vloeistof, d.w.z. het vermogen om elektrische lading vast te houden. Hiervoor wordt een sensor gebruikt die nauwkeurig de stof identificeert die door de leiding stroomt zodra een radiofrequent elektromagnetisch veld in de vloeistof wordt geïnduceerd. Verschillende vloeistoffen hebben een verschillende diëlektriciteit, waardoor ze van elkaar te onderscheiden zijn. Elke vloeistof heeft dus een unieke vingerafdruk.

Het meten van de diëlektrische eigenschappen van de vloeistof biedt grote voordelen ten opzichte van traditionele methoden. Debietmeters hebben een zeer lage nauwkeurigheid en troebelheidssensoren kunnen geen onderscheid maken tussen transparante vloeistoffen, zoals wei-concentraat, en water, en raken verstopt door dikke vloeistoffen, zoals room. De elektrische geleidbaarheid van producten op basis van melk ligt dichtbij die van water, wat zich vertaalt in een lage gevoeligheid voor geleidbaarheidssensoren bij het detecteren van productovergangen.

Een diëlektrische sensor kan elke vloeistof detecteren, of die nu dun, dik, gekleurd, kleurloos, ondoorzichtig of transparant is. Dit betekent dat dezelfde meettechnologie in de hele zuivelfabriek kan worden ingezet, terwijl men met andere technieken vaak de sensor moet kiezen op basis van het type vloeistof dat op een bepaalde locatie wordt verwerkt.

Industriebrede inspanningen

Grote zuivelproducenten en andere voedselproducenten spannen zich momenteel extra in om hun milieu-impact te verminderen met het oog op de milieudoelstellingen die voor ons liggen, met name in 2025 en 2030. De meeste uitstoot van broeikasgassen door zuivelbedrijven ontstaat op de boerderij. Nestlé, bijvoorbeeld, beschrijft in zijn duurzaamheidsrapport hoe slechts 5% van zijn broeikasgasuitstoot afkomstig is van de eigen activiteiten van Nestlé, terwijl 95% afkomstig is van emissies in de toeleveringsketen. De productie van rauwe melk is de grootste bron van emissies in de zuivelproductie, en daarom moet elke verspilling van op melk gebaseerde producten worden voorkomen en, bij voorkeur, worden geëlimineerd.

Andere bedrijven hebben vergelijkbare doelen. Danone wil de eigen uitstoot van broeikasgassen tegen 2030 met 47,2% verminderen en die in de toeleveringsketen met 42%. Fonterra streeft ernaar om de emissies uit de productie met 50% te verminderen tegen 2030.

Het jaar 2025 is voor veel bedrijven een belangrijke mijlpaal. De Agenda 2030 voor Duurzame Ontwikkeling is namelijk in 2015 door alle leden van de Verenigde Naties aangenomen en veel bedrijven hebben zich toen doelen voor 10 jaar gesteld. De Europese Unie spant zich in om de Duurzame Ontwikkelingsdoelen van de VN te realiseren en de CSRD-richtlijn is een van de manieren waarop het bedrijfsleven zijn aandeel moet leveren.

Naast de wettelijke vereisten zijn veranderende consumentenvoorkeuren een krachtige stimulans voor zuivelproducenten om milieuvriendelijkere productiemethoden toe te passen. Uit een onderzoek van McKinsey en NielsenIQ blijkt dat producten die duurzaamheid uitdragen een snellere marktgroei hebben. Over een periode van 5 jaar groeiden dergelijke producten ongeveer 18% meer dan aan het begin van die periode werd verwacht.